在金属3D打印(增材制造)领域,激光粉末床熔化(L-PBF)技术因其能够制造复杂几何形状的高性能零件而备受关注。然而,这一技术在实际应用中面临着一个棘手的问题——飞溅(spatter)。飞溅是指在激光熔化金属粉末时,部分熔融金属以微小颗粒的形式被喷射出来,这些颗粒不仅会污染打印环境,还会导致零件表面缺陷,甚至影响后续打印层的质量。

最近,陈卓尔老师研究团队在《Journal of Manufacturing Processes》上发表了一篇论文,揭示了零件几何形状对飞溅形成的影响,并提出了通过光学层析成像(Optical Tomography, OT)技术监测飞溅行为的新方法。

飞溅的形成与影响

飞溅的形成与激光与粉末的相互作用密切相关。在L-PBF过程中,激光能量会使金属粉末熔化并形成熔池,但由于复杂的流体动力学效应(如马兰戈尼流动和金属蒸汽反冲压力),部分熔融金属会以飞溅的形式被喷射出来。这些飞溅颗粒在飞行过程中会迅速冷却并氧化,最终落在粉末床上或零件表面,导致氧化物的形成和粉末污染。

实验设计与监测方法

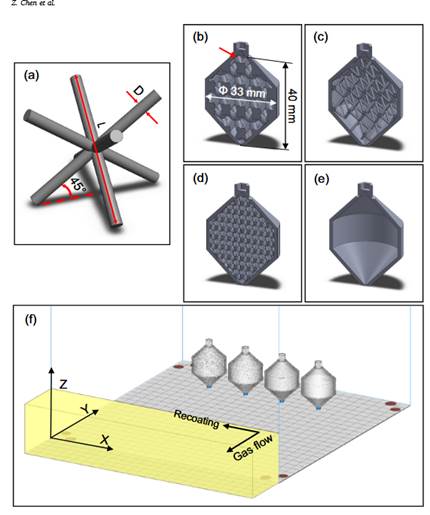

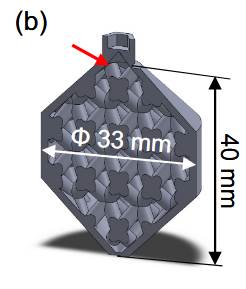

为了研究零件几何形状对飞溅的影响,研究团队设计了一系列具有不同内部晶格结构的容器,并使用Inconel 718合金粉末进行L-PBF实验。这些容器的晶格结构具有不同的梁长和直径,用于模拟不同的零件几何特征。

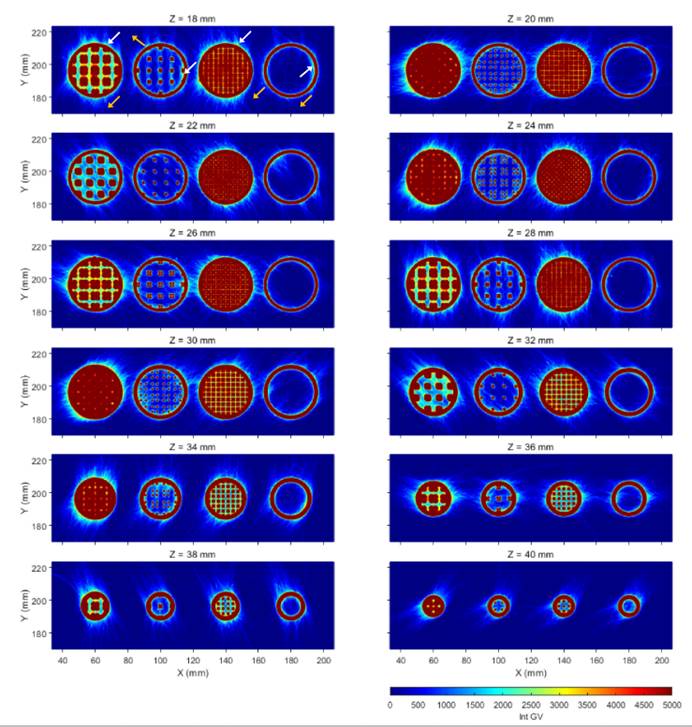

实验过程中,研究人员使用商业化的光学层析成像(OT)系统对L-PBF过程进行实时监测。OT系统通过记录热辐射来捕捉熔池和飞溅颗粒的信号。通过分析OT图像,研究人员能够量化不同几何结构下飞溅颗粒的生成量和分布。

OT图像示例,展示了不同高度下飞溅颗粒的轨迹。

研究发现,具有较大悬垂面积和较高表面积与体积比的零件几何形状更容易产生飞溅。例如,L7D3容器由于其较大的悬垂面积,产生了最多的飞溅颗粒,其粉末中的氧含量增加了约118 ppm。相比之下,空容器和L7D1容器的氧含量增加较少,仅为243 ppm。

为了进一步了解飞溅颗粒的化学状态,研究人员使用X射线光电子能谱(XPS)对粉末表面进行了分析。结果显示,飞溅颗粒表面形成了富含铝(Al)和铬(Cr)的氧化物,这些氧化物的存在与粉末的氧化程度密切相关。

结论与展望

这项研究揭示了零件几何形状对L-PBF过程中飞溅形成的影响,并通过OT图像分析和化学分析提供了量化数据。研究结果表明,通过优化零件的几何设计,可以有效减少飞溅的生成,从而降低粉末的氧化程度,提高3D打印零件的质量和可重复使用性。

未来的研究可以进一步探索不同材料和工艺参数对飞溅行为的影响,并开发更高效的监测和控制技术,以推动金属3D打印技术的广泛应用。